关键词 |

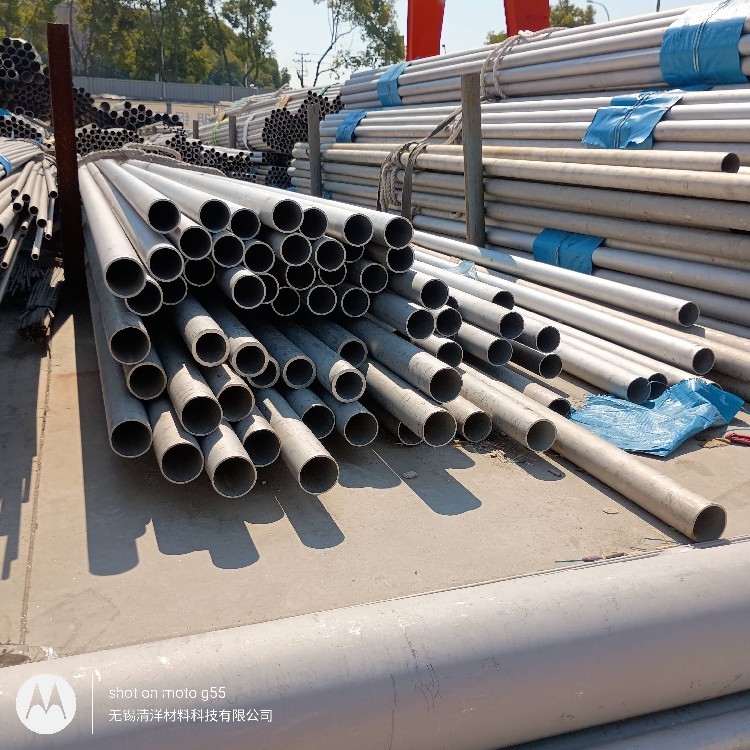

TP316L不锈钢无缝管 |

面向地区 |

全国 |

壁厚 |

0.1-50 mm |

密度 |

0.02491 |

颜色 |

银色 |

拉伸强度 |

520 Mpa |

长度 |

6000左右 m |

类型 |

不锈钢无缝管 |

加工工艺 |

激光切割 |

规格 |

159*6 |

厂家 |

无锡 |

仓库 |

无锡 |

品名 |

不锈钢无缝管 |

TP316L 不锈钢无缝管的化学成分是其性能的核心基础,以下是关键成分及作用的详细解析:

一、主要化学成分

元素 含量范围(%) 核心作用

碳 (C) ≤0.03% 低碳设计:避免晶间腐蚀(碳与铬结合形成碳化物,导致局部贫铬)。

铬 (Cr) 16-18% 耐腐蚀基础:形成致密氧化膜(Cr₂O₃),抗氧化、抗酸碱性介质侵蚀。

镍 (Ni) 10-14% 奥氏体稳定元素:确保常温下为单一奥氏体组织,提升塑性和韧性。

钼 (Mo) 2-3% 抗点蚀关键:增强对氯离子(Cl⁻)的抵抗力,抑制点蚀和缝隙腐蚀。

锰 (Mn) ≤2% 脱氧剂:与硫结合形成 MnS,改善加工性能,同时稳定奥氏体结构。

硅 (Si) ≤1% 脱氧、脱硫:提高钢液流动性,减少气孔等缺陷。

硫 (S) ≤0.03% 有害杂质:含量过高易导致热脆,需严格控制。

磷 (P) ≤0.03% 有害杂质:降低韧性和耐腐蚀性,需限制。

二、微量元素的影响

氮 (N)(通常≤0.1%):

少量氮可提高强度,但过量会降低焊接性能和耐腐蚀性。

钛 (Ti)或铌 (Nb)(非标准添加):

某些牌号会添加钛或铌(如 316Ti),与碳结合,进一步防止晶间腐蚀。

三、化学成分对性能的影响

耐腐蚀性

铬和钼协同作用,使 316L 对硫酸、硝酸、有机酸及氯化物溶液有抗性。

低碳避免焊接后晶间腐蚀,适合需焊接的设备(如换热器)。

力学性能

镍稳定奥氏体组织,赋予高塑性和韧性(延伸率≥40%)。

钼略微降低硬度,但显著提升高温强度(高使用温度 870℃)。

加工性能

锰和硅改善热加工性,而硫和磷含量低可减少裂纹风险。

四、典型应用场景与成分关联

化工行业:

钼和铬的组合使其能抵御硫酸、盐酸等强腐蚀介质。

海洋工程:

钼的抗点蚀能力使其适用于海水环境(含氯离子)。

食品医药:

低碳和无硫磷杂质设计,确保清洁度和抗腐蚀性能,符合 GMP 标准。

五、标准差异

不同标准对化学成分的要求略有不同(如 ASTM A269 与 GB/T 14976),但核心元素范围一致。需注意:

钼含量:某些标准允许下限为 2%,上限可达 3%,具体取决于用途。

镍含量:部分牌号(如 316Lmod)镍含量更高(12-14%),进一步提升耐腐蚀性。

总结

TP316L 的化学成分是其 “” 的基石:低碳 + 高铬镍钼的组合,使其在强腐蚀、高温及复杂工况下表现。选择时需结合具体标准和应用需求,确保成分与性能匹配。

TP316L 不锈钢无缝管的精轧工艺及关键技术

一、精轧工艺定义与作用

精轧(Finish Rolling)

定义:在热轧或冷轧的后阶段,通过轧机对管材进行 1-3 道次的微量轧制,实现终尺寸精度和表面光洁度。

核心目标:

尺寸公差控制在 ±0.1mm(外径)、±0.05mm(壁厚);

表面粗糙度 Ra≤1.6μm(热轧精轧)或 Ra≤0.8μm(冷轧精轧);

消除前序轧制产生的形状缺陷(如椭圆度、直线度偏差)。

二、精轧工艺流程图

plaintext

粗轧管 → 精轧(热轧/冷轧) → 在线探伤 → 离线检测 → 矫直 → 精整 → 成品

三、精轧工艺分类与参数

工艺类型 适用场景 轧机类型 核心参数

热轧精轧 大口径管材(φ150-600mm) 四辊可逆轧机 轧制速度 3-5m/s,单道次减壁率≤5%,温度控制在 850-950℃(奥氏体区)

冷轧精轧 中小口径精密管(φ20-150mm) 多辊冷轧机(如森吉米尔轧机) 轧制速度 1-2m/s,总减壁率≤10%,冷却液压力≥5MPa(抑制温升)

四、精轧关键技术要点

模具设计

采用碳化钨涂层轧辊(硬度 HRC 62-65),内孔锥度 0.5°-1°,确保管材均匀变形。

冷轧精轧模具需配备激光校准系统,孔型对称度误差≤0.02mm。

张力控制

热轧精轧:张力设定为材料屈服强度的 10-15%,避免管材拉薄或失稳。

冷轧精轧:采用伺服电机闭环控制,张力波动范围≤±5%。

温度补偿

热轧精轧后需通过水雾冷却(冷却速率 50-100℃/s),抑制晶粒粗化。

冷轧精轧时轧辊通循环水(温度 15-20℃),控制轧制温升≤30℃。

五、精轧对管材性能的影响

性能指标 精轧作用 优化措施

尺寸精度 椭圆度从 3% 降至 0.5% 以下,直线度≤1mm/m 增加在线激光测径仪,实时调整轧辊间隙

表面质量 消除氧化铁皮残留和轧制条纹 轧前采用高压水除鳞(压力≥20MPa),精轧后电抛光处理

力学性能 强度均匀性提升(σ_b 波动≤30MPa),各向异性降低 控制轧制方向与管材轴线夹角≤5°,采用交叉轧制技术

残余应力 表层压应力分布更均匀(-150~-200MPa) 精轧后进行喷丸强化(覆盖率≥98%)

六、精轧与冷拔 / 冷轧的对比

工艺 效率 尺寸公差 表面光洁度 适用产品

精轧 高(连续轧制) ±0.1mm(外径) Ra≤1.6μm 大口径工业管

冷拔 低(单根拉拔) ±0.05mm(外径) Ra≤0.4μm 小口径精密管

冷轧 中(多道次) ±0.1mm(外径) Ra≤0.8μm 中等精度薄壁管

七、典型应用场景

石油化工

热轧精轧 φ325×8mm 管用于高压反应器,需通过超声波探伤(缺陷检出率≥Φ2mm)。

核电工程

冷轧精轧 φ108×4mm 管输送冷却剂,要求直线度≤0.5mm/m,表面无任何划伤。

建筑装饰

精轧后电抛光处理的 φ50×2mm 管用于幕墙支撑,光泽度≥80GU(镜面效果)。

八、常见问题及解决方案

问题 原因分析 解决措施

壁厚不均匀 轧辊磨损或张力波动 采用 CVC(连续可变凸度)轧辊技术,每班次检查轧辊磨损量(允许偏差≤0.01mm)

表面橘皮纹 轧制温度过高或变形速率过快 降低轧制速度至 2m/s 以下,增加冷却液流量(流量≥100L/min)

精轧后开裂 残余应力集中或材料塑性不足 精轧前进行软化退火(800℃保温 2 小时),精轧后立即退火消除应力

总结

精轧是 TP316L 不锈钢无缝管生产的终尺寸定型工序,通过轧机和严格的工艺控制,实现管材尺寸精度、表面质量与力学性能的全面优化。热轧精轧适合大口径工业管,冷轧精轧适合中小口径精密管。实际生产中需结合在线检测技术(如涡流探伤、激光测径),确保产品满足领域(如核电、航天)的严苛要求。

TP316L 不锈钢无缝管的表面处理工艺及关键技术

一、表面处理的定义与核心目标

表面处理(Surface Treatment)

定义:通过物理、化学或机械方法改变管材表面状态,优化功能性(如耐腐蚀性、耐磨性)或外观(如光洁度)的工艺。

核心目标:

去除表面氧化皮、油污及杂质;

提升耐点蚀、缝隙腐蚀能力;

控制表面粗糙度(Ra≤0.8μm)以满足精密设备需求。

二、表面处理工艺分类与参数

工艺类型 适用场景 典型参数 核心作用

酸洗钝化 消除热处理氧化层 硝酸(15-20%)+ 氢氟酸(2-5%),温度 50-60℃ 形成 Cr₂O₃钝化膜(厚度 10-20nm),耐盐雾试验≥1000 小时

机械抛光 提升表面光洁度 砂带粒度 80-2000#,线速度 15-30m/s Ra 从 1.6μm 降至 0.4μm(镜面抛光可达 Ra≤0.1μm)

电化学抛光 复杂形状或精密部件 硫酸(60-70%)+ 磷酸(20-30%),电压 8-12V 整平微观缺陷,降低表面应力集中(残余应力减少 70% 以上)

涂层处理 特殊腐蚀环境(如含 Cl⁻介质) PVD 镀 TiN(厚度 1-3μm)或搪瓷(厚度 0.2-0.5mm) 盐雾试验寿命提升 5 倍以上,抗高温氧化(搪瓷可耐 800℃)

三、表面处理工艺流程图

plaintext

热处理后管材 → 脱脂(碱性溶液) → 酸洗 → 中和(5%NaOH) → 水洗 → 钝化 → 干燥 → 抛光/涂层 → 检测 → 成品

四、关键技术要点

酸洗工艺控制

酸洗液浓度与温度匹配:壁厚>10mm 时,氢氟酸浓度需提高至 5-8%;

酸洗时间:φ108×10mm 管需 5-8 分钟,避免过腐蚀(失重≤20g/m²)。

抛光参数优化

粗抛(80-120#)去除氧化皮,精抛(600-2000#)提升光泽度;

复杂形状管材采用振动抛光,振幅 3-5mm,频率 50Hz。

钝化膜质量

钝化后需检测蓝点试验(3% 铁氰化钾 + 1% 盐酸),无蓝点为合格;

钝化液 pH 值控制在 1-2,处理时间 10-15 分钟。

五、表面处理对管材性能的影响

性能指标 酸洗钝化作用 抛光作用 涂层作用

耐腐蚀性 点蚀电位从 + 0.2V 提升至 + 0.6V(vs SCE) 无显著影响 点蚀电位提升至 + 1.2V(TiN 涂层)

摩擦系数 从 0.8 降至 0.4(无润滑) 从 0.4 降至 0.1(镜面抛光) 从 0.1 降至 0.05(类金刚石涂层)

疲劳寿命 循环次数增加 20%(消除表面缺陷) 降低 30%(表面硬化层导致应力集中) 增加 50%(涂层压应力作用)

焊接性能 酸洗后需中和残留酸,避免焊缝腐蚀 抛光表面需去油,防止气孔产生 涂层需局部去除,焊接强度

六、表面处理与热处理的协同优化

工艺组合 典型应用场景 优势

固溶 + 酸洗 化工设备反应釜管道 消除热处理氧化皮,确保钝化膜均匀性(厚度偏差≤±5nm)

冷轧 + 抛光 医疗器械精密导管(φ6×1mm) 表面 Ra≤0.2μm,满足生物相容性要求(细胞粘附率≥95%)

退火 + 涂层 海洋平台立管 消除残余应力后涂覆搪瓷,抗冲击强度提升 30%(落球试验≥50J)

七、典型应用场景

半导体行业

电化学抛光 φ12×1mm 管用于高纯气体输送,内壁 Ra≤0.05μm,颗粒释放量<100 个 /cm²。

制药机械

酸洗钝化 φ57×3mm 管用于药液循环,需通过 FDA 认证(总有机碳 TOC≤500ppb)。

汽车排气系统

涂覆 CrN 涂层的 φ80×4mm 管,在 10% NaCl 盐雾环境下寿命超过 5000 小时。

八、常见问题及解决方案

问题 原因分析 解决措施

钝化膜不均匀 酸洗后水洗不,残留酸液影响钝化反应 增加超声波水洗(频率 40kHz),确保表面 pH 值中性

抛光划痕 砂带粒度选择不当或进给速度过快 采用梯度抛光(80#→240#→600#),进给速度控制在 0.5-1m/min

涂层剥落 表面预处理不充分或涂层与基材热膨胀系数不匹配 预处理喷砂(粒度 0.1-0.3mm),选择匹配热膨胀系数的涂层材料(如 Cr-Al 涂层)

总结

表面处理是 TP316L 不锈钢无缝管生产的终质量保障环节,通过酸洗钝化、抛光和涂层等工艺,可显著提升管材的耐腐蚀性、光洁度和功能性。酸洗钝化是基础工艺,尤其适用于消除热处理氧化皮;抛光工艺需根据应用场景选择机械或电化学方法;涂层处理则针对极端环境提供额外保护。实际生产中需结合在线粗糙度检测和钝化膜厚度分析,确保表面处理效果符合行业标准(如 ASTM A967、GB/T 12967)。

TP316L 不锈钢无缝管表面质量详解

一、表面质量定义

表面质量指管材外表面的光洁度、缺陷(如划痕、氧化皮、凹坑等)及耐腐蚀性能,直接影响外观、密封性和使用寿命。

二、国际标准表面质量要求

标准 表面缺陷允许范围 粗糙度(Ra 值) 特殊要求

ISO 1127 不允许裂纹、折叠、分层,允许轻微划伤(深度≤壁厚 5%) ≤1.6μm(冷拔管) 需酸洗去除氧化皮

ASTM A312 表面无目视可见缺陷,允许深度≤0.025mm 的轻微划痕 ≤1.8μm(光亮退火管) 可选择抛光(Ra≤0.8μm)

EN 10216-5 无有害缺陷,局部凹陷≤0.3mm 且不超过壁厚 10% ≤2.0μm(标准级) 需酸洗或机械处理

GB/T 14976 表面光滑,允许深度≤0.2mm 的轻微缺陷 ≤1.6μm(冷加工管) 需去除氧化皮并钝化

三、特殊行业高表面质量要求

行业领域 表面处理工艺 粗糙度(Ra 值) 缺陷控制标准

医疗器械 电解抛光 + 钝化 ≤0.4μm(内壁) 无任何可见缺陷,生物相容性

航空航天 喷丸强化 + 阳极氧化 ≤0.8μm(外表面) 不允许任何裂纹或腐蚀点

半导体 电抛光 + 超净清洗 ≤0.2μm(全表面) 颗粒污染≤100 个 /cm²

四、影响表面质量的关键因素

生产工艺

热轧管:氧化皮较厚(需酸洗去除),表面较粗糙(Ra=3.2~6.3μm)。

冷拔管:表面光洁度高(Ra=0.8~1.6μm),但可能存在拔制痕。

热处理

固溶处理温度过高会导致严重氧化,需控制在 1050~1100℃并通入保护气体。

表面处理工艺

酸洗:去除氧化皮(使用硝酸 + 氢氟酸混合液),但可能残留酸痕。

抛光:机械抛光(Ra≤1.6μm)、电解抛光(Ra≤0.4μm)。

五、检测方法与工具

检测项目 常用工具 精度要求

表面缺陷 目视检查 + 5~10 倍放大镜 缺陷深度≤0.05mm

粗糙度 便携式粗糙度仪 Ra 值误差 ±10%

清洁度 白光干涉仪、颗粒计数器 颗粒尺寸≤5μm

氧化层厚度 X 射线荧光光谱仪(XRF) 精度 ±0.1μm

六、表面质量优化建议

工艺选择

冷拔 + 光亮退火工艺可直接获得 Ra≤1.6μm 的光洁表面。

电解抛光可消除微观缺陷并提高耐腐蚀性。

分段控制

热轧后立即进行酸洗,避免氧化皮烧结。

冷拔后增加中间退火,减少加工硬化导致的表面开裂。

特殊处理

医疗器械管需进行超声波清洗 + 高压水刀去除残留碎屑。

半导体用管需在洁净室环境下进行表面处理(Class 100 级)。

七、常见问题处理

氧化皮残留:重新酸洗或喷砂处理。

划痕 / 凹坑:深度≤0.1mm 时可抛光修复,超深需报废。

酸洗过度:导致表面发花,需调整酸液浓度和处理时间。

总结

TP316L 不锈钢无缝管的表面质量需结合行业需求选择工艺(如冷拔 + 抛光),严格控制热处理和表面处理环节。特殊行业(如医疗、半导体)需执行更高标准(Ra≤0.4μm),并通过 XRF、颗粒计数器等精密仪器验证。建议在采购时明确表面处理等级(如 “镜面抛光” 或 “工业酸洗”),并要求提供表面检测报告(如粗糙度曲线、清洁度数据)。

TP316L不锈钢无缝管应用领域

化工与石油:反应釜管道、腐蚀性介质输送。

热交换设备:冷凝器、蒸发器(换热管需严格控制尺寸精度和表面质量)。

食品医药:乳制品、制药设备(要求高清洁度和耐腐蚀性)。

海洋工程:海水淡化设备、船舶管道(抗氯离子腐蚀)。

建筑装饰:幕墙、栏杆(抛光管美观且耐腐蚀)。

五、质量控制要点

TP316L不锈钢无缝管标准与规格

国际标准

ASTM A269(通用无缝钢管)、ASTM A312(焊接与无缝钢管)、ASME SA-269。

欧洲标准:EN 10216-5(1.4404)、EN 10253-3。

国内标准

GB/T 14976(流体输送用无缝钢管)、GB/T 13296(锅炉、热交换器用钢管)。

常见规格

外径:6-610mm(冷拔管通常≤219mm,热轧管可达更大口径)。

壁厚:0.5-50mm,公差等级根据标准分为普通级(±10%)和级(±5%)。

全国TP316L不锈钢无缝管热销信息